2D制造的不足

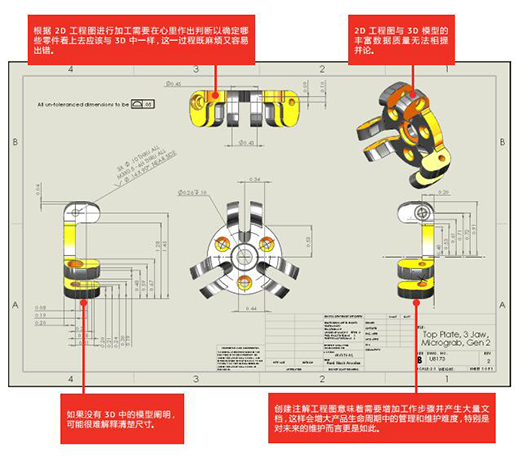

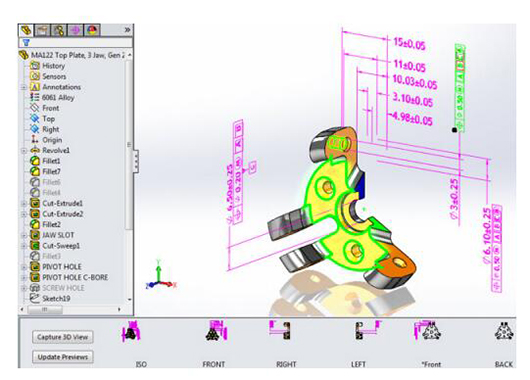

为在使用SOLIDWORKSMBD软件解决方案转变到无图纸MBD驱动的制造时充分发挥其潜力,制造商首先必须了解继续维持2D工程图现状所存在的局限性。使用纸质2D工程图存在多种不利因素,包括加大对时间、资源和成本的需求,还有质量不一致、废品/返工率偏高、不符合新兴行业标准等问题。 2D制造的不足 为在使用SOLIDWORKSMBD软件解决方案转变到无图纸MBD驱动的制造时充分发挥其潜力,制造商首先必须了解继续维持2D工程图现状所存在的局限性。使用纸质2D工程图存在多种不利因素,包括加大对时间、资源和成本的需求,还有质量不一致、废品/返工率偏高、不符合新兴行业标准等问题。 生产2D工程图成本较高 根据美国国防部和和不同商业供应商进行的研究,在初始生产周期和支持长期产品持续性的过程中,有多达三分之一的工程预算分配给了创建和维护2D工程图。这一惊人数字与2D工程图所能发挥的作用完全不成比例,更不用说工程图上的所有信息其实在3D模型内已经存在。除了创建、细化和更新2D工程图所需的人力成本之外,制造企业还需支付大量的印刷、绘图、纸张和存储成本来支持工程图的生成与维护。随后,质量不一致和不必要的废品和返工同样会产生隐性成本。 2D有可能会造成质量问题 2D工程图不仅常常难以理解且容易造成误解,还经常会与其相关的3D设计不匹配。研究表明,60% 的情况下会出现这种脱节,造成大量下游生产故障、质量不一致和不必要的浪费。 尽管每家公司的这一脱节率都各不相同,但是2D工程图确实是要求制造商从直观的3D中倒退(从3D投影到完全细化的2D工程图),然后将2D展示重建为3D以用于生产。这一过程有可能会造成误解或错误,导致出现产品故障、需要在制造当中改造以解决问题,或者造成废品和浪费率上升,这些都会给制造商带来质量问题。 新兴行业标准要求采用3D技术 尽管制造商多年以来一直采用2D工程图来支持生产,但是一些大企业客户已经开始提出3D生产数据的需求,并以此作为业务往来的基本要求。例如,美国国防部已经认可了MBD3D驱动制造的显著优势,于2013 年发布了Revision A to Military Standard-31000(军事标准3100版A),完整定义了其整个供应链中对基于模型的交付物的各种要求,预计在完全采用之后每年将为其节省数亿美元的资金。与此类似,一些大型商业企业也已设定了与MBD相关的目标以及循环时间目标。一石激起千层浪,这些趋势在整个供应链内、机器车间里及小型制造企业之间产生了巨大的影响。 |

SOLIDWORKS MBD无图纸制造解决方案(2)

时间:2016-02-16 09:28来源:未知 作者: 点击:

次

------分隔线----------------------------