|

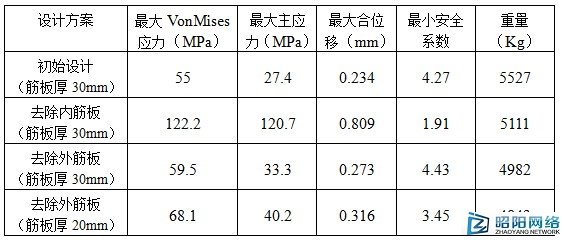

在本例中,电机支座内外侧的筋板数量较多,筋板较厚,焊接成本高,采用多方案比较的方法,对其进行结构及参数优化。 在初始设计基础上,利用SolidWorks配置设计,增加两个新配置。一配置为:删除内筋板曲面实体;另一配置为:删除外筋板曲面实体。在SolidWorks Simulation中,可在不同配置环境下,将原有算例复制粘贴生成新的分析算例,自动将分析参数复制到新算例。修改壳单元的“抽壳厚度”,建立新的算例。利用批处理运行的方法,运行各新设计方案。对比分析结果如表1所示。

表1 多方案结果比较

去除电机支座外侧筋板,并取内侧筋板厚度为20mm时,最大VonMises应力为68.1 MPa,最大合位移为0.316mm,最小安全系数为3.45。在满足强度及刚度要求,重量较初始设计减轻了13%,为最佳设计方案。由本例可知,增加筋板数量与厚度并不意味着结构的强度一定会提高,运用FEA技术,准确了解产品的强度与刚度,同时对零部件的结构和参数优化,可极大的节省了材料成本及制造成本,提高产品利润率。

螺栓连接是机械结构中应用最广泛的连接方式,螺栓的强度校核也是设计工作的一个重要内容。在斜流泵中泵体法兰及泵体与支撑板间的连接均采用螺栓连接。采用传统的分析方法对螺栓或螺钉进行建模和分析是非常困难的,螺栓预紧力与剪切力很难考虑。进行结构设计时,设计人员通常只关注螺栓的规格及数量,对螺栓件本身的应力分布并不太关心。利用SolidWorks Simulation提供的虚拟螺栓接头,对螺栓进行强度校核,可方便的确定螺栓的类型与数量。本节以泵上外接管与吐出弯管间法兰螺栓为例,简述虚拟螺栓接头在分析中的应用。

选取上外接管与吐出弯管组成装配体,螺栓组件无需建立实体模型。同时,由于模型结构、材质及边界条件对称,取模型的一半建立分析模型。筒体及筋板采用壳建模,法兰用实体建模。外接管、吐出弯管及法兰选用材料:Q235-A。

|

斜流泵结构强度及振动特性分析(6)

时间:2015-07-24 08:48来源:未知 作者: 点击:

次

------分隔线----------------------------