|

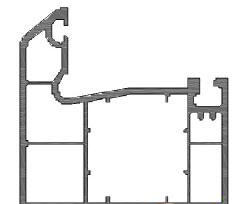

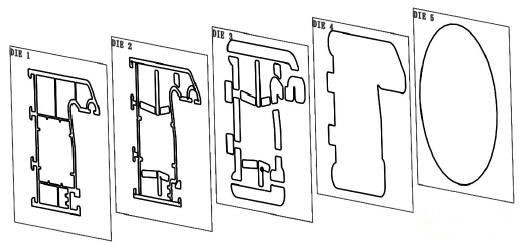

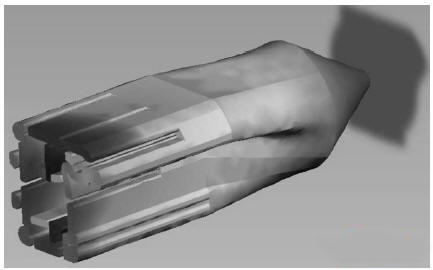

3 Solidworks在模具设计中的应用 3.1 Solidworks在总体设计上的应用 模具的总体设计主要指整个系统的配置过程。包括模头的形式、定型模总体结构、水箱体配置。这个过程将置于Solidworks产品设计树的顶层,为设计提供整体概念信息,同时进行任务排布。 3.2 Solidworks在方案设计上的应用 模具的方案设计是总体设计的细化过程,包括确定口模各模板的型腔尺寸、各段长度、型芯吊装方式、入口尺寸、连接形式、加热方式;定型模型腔尺寸、分型方式、水气排布;水箱块尺寸等。使用Solidworks进行方案设计,实际是在二维环境下进行的草图绘制,Solidworks兼容AutoCAD数据格式,也可将AutoCAD的方案导人Solidworks中进行修改。利用Solidworks尺寸驱动功能,可以方便地更改设计尺寸,使图形自动变更。合理的尺寸约束将为以后的设计奠定基础,即使改变设计方案,零件也会自动更新。 3.3 Solidworks在零件设计上的应用 挤出模的零件结构简单,没有复杂的曲面,能够利用Solidworks软件快速的生成零件。口模模板外形通常为规则的长方体或者圆柱体,型腔由人口面及出口面轮廓线放样所生成的曲面构成,其余结构性孔槽,可以利用切除拉伸和孔向导完成。定型模模板外形通常由方案设计的型腔及分型线围成的面进行实体拉伸而成,其上的真空槽可通过扫描及阵列生成,其余结构性孔槽可利用切除拉伸和孔向导完成。针对零件的结构特点,Solidworks提供不同的生成方式,随着使用者的熟练程度不断提高,可以使用最简捷的方法以最快的速度设计出零件模型。 3.4 装配及校核 设计好的零件模型,可依次导入装配体中装配。在装配过程中利用移动、旋转等工具进行配合,可以象检验真实零件一样对Solidworks生成的零件及装配体进行观察及测量,能及时发现型腔是否流畅,水气是否相通,螺钉是否干涉,模具开启是否方便等等。 4 基于Solidworks的挤出模CAE 4.1 使用Floworks进行口模内流动分析 挤出模头是挤出成型的关键设备,模头流道的几何形状和尺寸决定了塑料熔体在模头内的流动状态,直接影响着挤出制品的质量和生产效率。挤出模头的流道设计一般应遵循以下3条准则:第一,在一定的体积流率下应产生一定的压力降,以形成必要的挤塑成型压力,确保制品密实;第二,应使各分支流道出口处物料平均流速一致,即出料均匀,保证流道的流动平衡;第三,流道应尽可能光滑过渡,避免流道截面急剧变化,使物料在模头内滞留时间尽可能短,以免物料降解。一般说来,流道的压力角(模头侧壁与模头中心线的夹角)应小于30°。传统的挤出模设计主要靠设计人员的经验和直觉,通过反复试模、修模来修正设计方案,缺乏科学依据,具有较大盲目性,不仅使模头生产周期长,成本高,而且质量也难以保证,对于截面形状复杂的异型材挤出模头则问题更加突出。利用数值方法模拟塑料熔体在挤出模头流道内的流动状况,预测熔体流经模头的压力降及模头出口处熔体的局部平均流速,可在模头制造之前帮助设计者评估设计方案是否合理,减少试模、修模次数,以缩短模头设计制造周期。数值分析及模拟需要大量的数据处理,利用计算机技术将大大缩短计算时间,并将计算结果以图形方式显示出来。Solidworks中提供了流体分析的工具,下面以一个具体的制品进行简要说明,图4为制品截面。  图4 制品截面 在分析之前,需要根据方案设计构建模头内各段流道截面,也就是由型腔及型芯所围成的部分(见图5),也是物料流经各段的通道形状,然后根据这些截面通过Solidworks的实体生成工具(包括拉伸、放样、扫描等工具)进行实体建模。这个完整的模型,将提供模头内物料流动的空间边界条件即流动区域。在式分析之前,还需要提供物料的温度、模具温度、型腔摩擦系数、物料压力、物料熔体特性等边界条件参数。如果在Solidworks中选择的材料为硬质PVC,会直接调用其物料熔体特性库中的相关参数。  图5 流道截面 图6为分析的结果,左端为出口,颜色代表流体速度,理论上出口端各区域需达到相同颜色为最优,即出口各区域物料流速相等。通过这种分析结果,可以初步了解设计中是否存在需要优化的部分,并可在修改设计后再次分析,直至达到满意的结果。  图6 流动分析模型 |

Solidworks在挤出模设计中的应用(3)

时间:2015-06-08 14:09来源:未知 作者: 点击:

次

------分隔线----------------------------