|

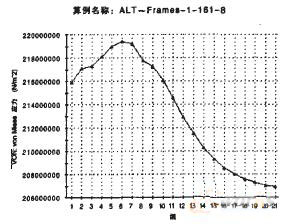

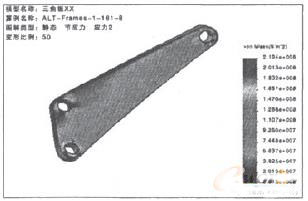

由图6可知,三角板对车厢最大推力也发生在举升到约1.6s时,左右两侧均为38794N。随后,三角板对车厢作用力逐渐减小。 图4、图5、图6的仿真结果对支撑杆、三角板、液压机构的强度设计及对车厢底板的结构设计提供了数值依据。 3 对关键零件一三角板的有限元分析 (1)设计情形分析。三角板在铰支点A受到车厢的压力,在铰支点C受液压油缸推杆的推力,在铰支点B对支撑杆有压力。三角板受力状况随其位置变化而变化,采用传统的解析法对其进行应力分析,难度很大。另外,三角板本身自重,也会对三角板的应力、应变和位移产生一定影响,与其它文献相比,本文没有忽略。 根据虚拟样机模型确定的连接尺寸,选择材料ZG270.500,初步建立三角板的简单实体模型,采用4节点的实体单元,进行网格划分,使用simulation进行静态分析。 通过simulation进行运动仿真,输入运动载荷功能,可在多个时刻输入运动载荷。通过使用设计情形分析这些瞬间状态的三角板零件,可以确定三角板上产生最大应力的关键时刻和位置。 通过对图4、5、6的受力分析,可知三角板最大受力情况应发生在20°以内,对应举升时间为前8s内。现每隔O.5s将这前8s共划分为17组,作为设计情形进行应力分析。如图8所示,以组为横坐标,纵坐标为对应各组的最大应力。通过查看图8,可知:在举升过程中,最大von Mises应力最可能出现在第6组(画面时间第3秒,举升到约7°时)。 对最大VOll Mises应力最可能出现的画面时的三角板执行详细的静态分析,应力分布如图9所示。三角板的最大应力值为219.4 MPa,接近于许用应力225MPa,主要发生在与车厢连接的铰接孔A处及与拉杆连接的铰接孔B处,三角板的中间部分,应力最低,且应力分布很不均匀。

根据FEA图解,对三角板进行改进,方案如下:①对铰接孔处加强;②外缘厚度在原55mm基础上略增加,中心处适当减少材料,厚度调整为40;③在三条边处形成框架,保持三角板足够的刚度。改进后质量为78.2kg,比改进前的82.4减少了4.2kg。对改进后的三角板进行FEA分析,应力分布如图10所示,静态位移如图11所示。 |

基于SolidWorks的自卸汽车举升机构的仿真设计(3)

时间:2015-07-17 09:05来源:未知 作者: 点击:

次

------分隔线----------------------------