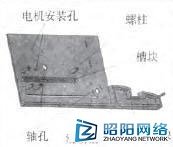

图3 支板结构图

3.2 传动齿轮齿条的设计

齿轮齿条的设计一般情况下比较复杂,而且加工较困难,因此尽量选择市面上已有的齿轮齿条,这样可以减轻设计难度。本设计根据要求选择了模数m=1mm、齿数z=17和模数m=1mm、齿数z=30的齿轮与模数m=1mm、宽度b=12mm、长度a=100mm的齿条。然后在齿条上定位三个直径为3mm的销柱和与推牌板连结的挂钩结构。如图4所示为齿条结构模型。  图4 齿条结构

3.3 运动导轨副的设计

导轨是由两面开槽的矩形块和4个固定耳组成,导轨的长度为106mm,宽度为6mm,高度为8mm。矩形块上有两个宽度为3.5mm、深度分别为5mm和1mm的开槽,齿条上销柱是嵌入到开槽内。固定耳是利用螺钉固定在两支板上的,其长度为12.5mm,宽度为5mm,厚度为3mm,其中孔的直径为3mm,这样可以保证齿条销柱能在深槽内来回滑动,而且还能起到稳固齿条的作用。如图5所示为导轨结构零件图。  图5 导轨结构零件图

3.4 摩擦轮的设计

摩擦轮的设计原则是小齿轮转动一圈发出一张牌。考虑到摩擦轮作间歇运动,每次运动的转角约为2290,纸牌尺寸为87mm×56mm,根据轴b轴线到底板之间的距离为18.5mm,故取摩擦轮宽度为40mm、直径为36mm即可。

以上零件的设计是发牌机构相对重要的结构,通过将各零件之间的相互配合就可以得到发牌机构的总装配模型,如图2所示。

4 发牌机构的虚拟装配及检验

在虚拟装配过程中一般采用自上而下或自下而上两种方法进行装配体设计。自上而下是指在虚拟环境中先设计好产品的总装模型,然后在做好装配布局图的情况下,在总装模型中设计部件模型,在部件模型中设计下级零部件,最后保证整个装配体能顺利完成。这种方法要求设计师必须有设计子部件的能力,不仅要充分了解子部件的尺寸参数,而且必须保证几何形状和零部件之间要完全相关以及整个装配布局合理。自下而上则是指先设计好产品的零件模型,再将若干个已经完成的零件组装在一起,它可以使零部件之间可以灵活地配对和定位,并保持一定的关联性,通过对装配在一起的零件间添加一定的约束关系,从而达到机械配合的效果,最后在保证尺寸相关、布局合理的情况下完成产品的总装配模型。当装配体中含有较多复杂零部件或者装配体零部件之间配合关系较为简单时,优先考虑自下而上的设计方法,反之则选择自上而下的设计方法。

本文采用自下而上的设计方法建立自动洗牌发牌机发牌机构的装配模型。装配时,首先在SolidWorks上利用拉伸、阵列、切除等基本功能建立自动洗牌发牌机发牌机构各个零件图;然后在装配时先确定左支板作为固定件,将轴a、已经装好摩擦轮的轴b,底板和挡牌板按重合、平行等配合关系装入左支板上的圆孔和长方孔内,接着将右支板按重合、平行、同轴等配合关系与轴a、轴b、挡牌板、底板进行配合,此过程必须先于其他装配过程。将关键部位先装配能使整个装配定位精确。然后将两大齿轮装配到轴a上,并将齿条装配到两支板的槽内,再用螺钉将导轨固定到支板的螺柱上;再将电机c和小齿轮装到支板上;最好完成推牌板和摩擦部件的安装,摩擦部件的安装只需用螺栓固定,并调整其安装位置,这样整个发牌部件就完成了基本装配。整个装配是从整体出发,先完成结构零件的定位和装配,再从局部人手逐步完成其他零件的装配,这种装配充分体现了采用自下而上的装配方法的优势。虚拟装配过程一般是与现实装配过程密切相关的,虚拟装配能为现实装配提供技术支持,自动洗牌发牌机发牌机构总装配图如图2所示。

装配完成后需要检查零部件之间是否存在干涉现象。SolidWorks具有对装配体进行干涉检查、碰撞检查和动态间隙检测的功能,可判断零件之间有无干涉,以保证任意两个零件之间在空间上不会存在相互叠加的现象。通过旋转或者移动来动态检查零部件之间的间隙,避免在发牌机实际安装过程中产生干涉现象,并可动态模拟装配体上运动零件的运动效果。

|

一种发牌机构的虚拟设计与装配方法(2)

时间:2014-08-25 09:40来源:万方数据 作者: 点击:

次

------分隔线----------------------------

- 上一篇:基于SolidWorks的鼓盘切削机减速器的设计分析

- 下一篇:工程图输出设定提要