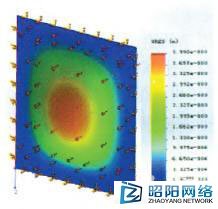

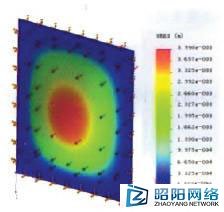

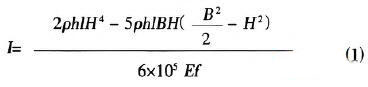

2时最大变形量约4mm。该值比图4中底板的最大变形值4.4mm小0.4mm,其差别是由于槽底部加强肋也发生了一定变形。 图5 钢板《850×750×5》受力变形分布仿真图 同样可仿真侧板(普通碳钢板尺寸850mm×600mm×5mm)受力变形的情况,结果如图6所示。钢板的受力与槽侧板下部矩形单元相同,在600mm方向上受到12900~18900N/m2成梯形分布的压力,其最大变形约为1.8mm。而图4中槽侧壁下部单元格钢板的最大变形小于1.5mm,两者相差约20%,也就是说按传统分析计算所得的结果偏保守。  图6 钢板(850×600×5)受力变形分布仿真图 在图4中槽侧板和横加强肋的最大变形为4.7mm,发生在槽侧壁上部中间位置,图中颜色为红色部分。按照传统的计算方法,在本例中侧板竖直加强肋要产生同样的变形所需截面系数按下式计算:  式中:I为竖直加强肋截面系数,m4;p为槽液密度kg/dm3;h为槽液位高度,cm;l为槽竖直加强肋间距,m;H为槽体高度,m;B为槽底加强肋长度,m;E为普通碳钢的弹性模量,0.21×106MPa;f为变形量,m。

本例中的各项数据分别为p=1,h=189,l=0.85,H=2.04,B=1.5,f=4.7。

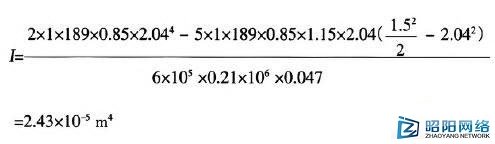

将它们带人式(1)可得:

查材料手册可知,20b工字钢的截面系数为2.5×10-5m4。而仿真设计中选定的立肋为10#工字钢,其截面系数为245,质量为20b工字钢的36%。这其中的原因是由于在传统的计算中对立肋的受力进行内简化,没有将槽体、横加强肋的作用计人。而采用仿真的方法可以很好地将各结构构件之间的相互作用计人,其结果更为准确可靠,以免过高的设计裕量影响设备的经济性。

4 优化设计

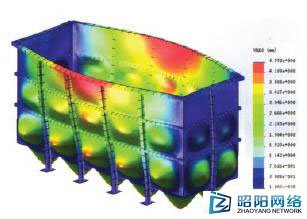

在上述仿真计算中,对槽体侧壁横向加强肋的位置提前进行了设定,如图1中的尺寸840、600,而该位置对控制整个侧壁的变形不一定是最优的。SolidWorks Simulation仿真模块提供了一个优化设计功能,使用该功能,通过调整这两个尺寸的数值,可以得到侧板变形值最小的情况。其过程就是将尺寸840和600设定为变量,同时设定变量变化的步长,再设定目标和约束就可进行优化,找出满足目标的最优尺寸组合。经过初步的优化计算,得到了一个最小的变形值4.57mm,此时侧壁横向加强肋的定位尺寸840变为600,600变为620。仿真结果见图7。

图7 槽体优化后变形分布仿真图

由于横肋上移,槽侧上部变形减少,而槽侧下部变形比原设计有明显增大,但也还在控制范围内,因此也是可以接受的。同理还能通过调整竖直加强肋的间距等参数进行优化,以进一步减小槽体的变形。

5 结语

不同涂装生产线中槽体的尺寸差别很大,对一些大型工件的浸槽,槽体又长又深,材料消耗也很多。由于设计不合理,在工程实践中经常出现槽液装满后变形过大的情况。通过仿真设计,槽体各部分的应力和变形直观可视。针对变形结果可有针对性的进行加强和调整,而不用担心材料的过渡使用。通过优化设计,可以使结构更为合理,经济性能更优。上述只对矩形槽体进行了讨论,而仿真设计适用于各种形状的槽体,并且还可以进行不同状态下的仿真,因此它比传统的简化计算具有更为明显的优势和更为准确的结果。采用该技术,有助于不断提高设备的设计水平,提高产品的竞争力。

|

SolidWorks仿真技术在涂装线槽体设计中的应用(2)

时间:2014-08-16 15:55来源:万方数据 作者: 点击:

次

------分隔线----------------------------