|

0 引言

涂装生产线是现代表面处理工业的重要装备,广泛应用于各行各业。涂装线的液槽是涂装线前处理设备的主要组成部分,在涂装线的实际设计中,槽浸式前处理设备的液槽尺寸相对来说都比较大,存放药液或水时,在压力的作用下,受力和变形都比较大,此时正确设计槽体的板厚、竖肋、横肋的尺寸以及横竖加强肋的排布对确保槽体强度和刚度就非常重要。合理的设计有利于在保证设备质量的前提下减少材料的消耗,减小槽体的体积,节约生产成本。随着计算机技术的发展,计算机软硬件水平都得到很大提高,在现有条件下通过三维仿真技术可以很好地模拟槽体受力和变形情况,其结果直观可见,为设计决策提供可靠的依据,以优化槽体设计。

SolidWorks是一款优秀的三维设计软件,在各行业已得到广泛应用。其运行速度快,对软硬件的要求不高,采用普通计算机就能方便地设计建模和仿真。通过SolidWorks Simulation有限元模块可以对三维模型进行各种仿真计算。

1 槽体实体模型的建立

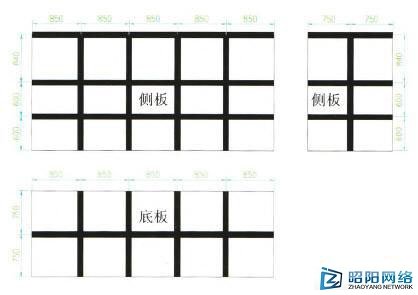

槽浸式涂装线槽体一般都采用矩形截面结构,设计时首先需要根据被处理工件的大小和处理工艺来确定槽体的长、宽、高尺寸,具体确定方式请参考有关文献,这里不作讨论。为了简化分析,我们直接设定槽体的具体尺寸如下:槽体长4250mm,槽宽1500mm,槽高2060mm。这些尺寸不包括槽体加强肋的尺寸。为了减小受力后的变形,接下来需要对槽体的加强肋进行布置,槽体底部尺寸为4250mm×1500mm,通过加强肋将其分割成一些小的矩形单元,槽体侧壁钢板也用加强肋分割成矩形单元。分割形式和各单元尺寸如图1所示。  图1 槽体加强肋布置 根据图1的尺寸和结构,用SolidWorks生成槽体的实体模型,如图2所示。图中槽体壁板厚度5mm,槽底加强肋采用10#工字钢,槽侧立肋也采用10#工字钢,槽顶横肋采用10#槽钢,槽侧中部横肋采用5#槽钢,每个立肋底端设有地脚板。为了提高绘图和仿真分析时的效率,建模时各加强肋采用3D草图绘制,然后采用焊件结构来生成。槽体采用拉伸、薄壳成型,地脚板拉伸成型。  图2 槽体模型

2 仿真分析

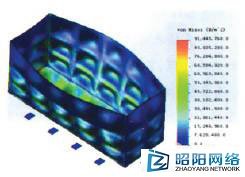

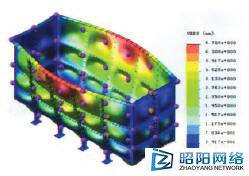

为了计算槽体的强度和变形,首先需要启动SolidWorks Simulation仿真模块,生成槽体静态受力的仿真算例。计算前需要进行预处理,设定槽体材料、连接、夹具、载荷等。在涂装线中,槽体主要是用来存放各种水溶液,因此载荷主要是槽内液体对侧壁和底板产生的压力,侧壁受力为非均布载荷,其大小正比于槽内液下深度。本例中液面位置设置在低于槽体上表面150mm处,计算时,槽体的材料选用普通碳钢。为了加快分析速度,槽体和地脚板等薄壁件可生成壳单元,各加强筋由于具有细长结构可生成梁单元。如果都采用实体单元来划分网格,网格尺寸设得过小,运行时间将难以接受,网格尺寸过大,将得不到正确的仿真结果。各参数设定好后进行分析运算,其计算结果如图3-4所示。图中各部位的应力和变形大小采用不同颜色来表示,非常直观,变形形状比实际变形大小放大了100倍。从图3可知,最大应力出现在槽体底部局部地方,其最大值约为91MPa,槽侧壁最大应力值约为60MPa,远小于材料许用应力160MPa。从图4可知,槽体最大变形为4.7mm,位置在槽侧壁长度方向中上部,图中红色部分。底板最大变形约4.4mm,槽体长度方向中下部变形约为1.5mm。  图3 槽体的主应力分布仿真图  图4 槽体受力后变形分布协真图

3 仿真结果与传统计算结果的比较

采用传统计算方法对槽体的受力和变形进行计算时,为了计算方便需要对槽体模型进行简化,在对侧板和底板进行计算时,假设加强肋没有变形,因此钢板的四周可以看成是固定约束。在加强肋强度足够大时,这种假设用于槽底板的受力和变形计算与实际情况比较吻合。单板受力变形的仿真结果见图5,普通碳钢板尺寸850mm×750mm×5mm,在压力值18900N/m

|

SolidWorks仿真技术在涂装线槽体设计中的应用

时间:2014-08-16 15:55来源:万方数据 作者: 点击:

次

------分隔线----------------------------