|

图7 合位移分布图解

从应力分布图解可以看出最大应力是173.2MPa,位于托架前方固定电池箱的地方,由于此地方网格比较独立属于应力集中地方,因此此处应力可以忽略掉,进而托架的整体应力是较小。从位移图解可以看出,位移量为0.33mm,也非常小。通过分析可知,动力电池箱托架在受到前后2g冲击工况时符合行业标准要求的。 当动力电池箱托架受左右冲击时,结果不对称,所以用全模型,约束条件与前后受2g工况的情况相同如图8所示:

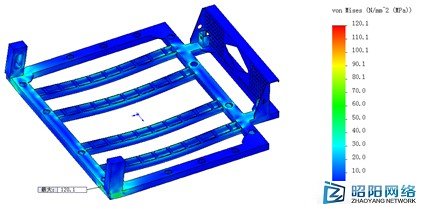

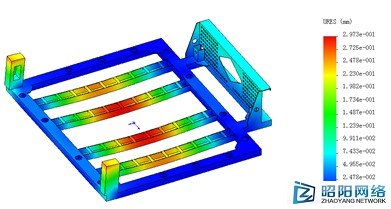

经过分析,应力如图9所示和位移如图10所示:

从应力分布图解可以看出最大应力是120.1MPa,位于托架前方固定电池盒的地方,此处网格比较独立属于应力集中造成的,根据工程经验此处应力可以忽略掉,因此该工况下托架的整体应力是比较低的。从位移图解可以看出,位移量也是非常小,通过分析可知,托架在左右受到2g冲击工况时是符合行业要求的。 本文基于计算机辅助分析(CAE)技术,对公司生产的电动汽车动力电池箱托架进行不同工况下的强度分析,通过青岛电动客车的实际运行,验证了该分析的可靠性与可行性。为以后电动汽车动力电池箱托架设计优化提供了分析方法和理论支持,加快了电动汽车产品开发进程。 |

电动汽车动力电池箱托架仿真分析(3)

时间:2015-08-04 08:41来源:未知 作者: 点击:

次

------分隔线----------------------------