图4 优化后钎杆的结构尺寸和静力学分析

从图4可知,优化后的钎杆承受最大应力为296MPa,小于零件的屈服强度;最小安全系数为3.14,同样满足设计要求。经优化后的钎杆重量由初始的52.96Kg减小到当前的42.16Kg,重量减轻了20.3%,取得了较高的经济效益。

3、疲劳寿命估算

疲劳寿命是指结构或机械直至破坏所作用的循环载荷的次数或时间。疲劳破坏的过程是:零部件在循环载荷作用下,在局部的最高应力处,最弱的及应力最大的晶粒上形成微裂纹,然后发展成宏观裂纹,裂纹继续扩展,最终导致疲劳断裂。目前疲劳分析的方法主要有三种:名义应力法、局部应力应变法和损伤容限法。名义应力法主要用于对弹性变形居主导地位的高周疲劳,局部应力应变法主要用于对塑性变形居主导地位的低周疲劳。SolidWorks Simulation软件对于单个零件疲劳分析是基于名义应力法的,其分析过程首先根据载荷谱确定零件危险部位的应力谱;而后采用材料的S-N曲线,经过计算结构危险部位的应力集中系数,结合材料的疲劳极限图,通过插值将材料的S-N曲线转化为零件的S-N曲线;最后再根据由载荷谱确定的应力谱根据Miner线性损伤累积规则计算零件的寿命。

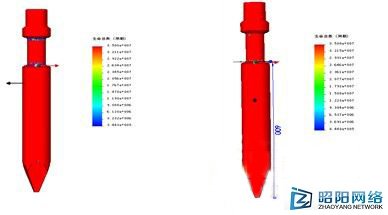

在SolidWorks环境中激活Simulation,建立疲劳算例后,将有限元分析的算例作为恒定振幅疲劳事件添加,负载类型基于零(LR=0)周期1000。在有限元模型添加材料属性中带(SN)的42CrMo材料进行分析,即基于双对数的疲劳曲线被载入,最后勾选对等应力 (vonMises)和Soderberg 方法选项后,分别对优化前后的钎杆运行疲劳算例,得到钎杆的生命周期如图5所示。

根据图5可知钎杆优化前后最小生命周期分别为3.445,每周期1000个冲击循环,由于可知液压锤工作频率约为800,可以计算出该钎杆的寿命:3.445=299天和8.448=733天,可以看出通过结构优化后钎杆寿命显著增加,这也在我们的生产实践中得到了验证。

图5 优化前后钎杆的生命图解

4、结论

本文以钎杆为例,通过有限元软件SolidWorks Simulation进行结构的优化设计和疲劳寿命分析。不仅提高了产品的设计效率,而且也改善了产品的性能,预测寿命与实际有较好的一致性。经实际工程中应用,优化后的钎杆在强度和使用寿命上都有了显著提高,重量也减轻了,取得了很好的经济效益,也为其他规格的液压锤合理匹配钎杆提供了理论依据。

|

液压破碎锤钎杆的优化及疲劳分析(2)

时间:2014-09-04 17:00来源:模具联盟 作者: 点击:

次

------分隔线----------------------------

- 上一篇:SolidWorks草图绘制的原则

- 下一篇:SOLIDWORKS之测量—投影