|

图8 弹簧冲击实验  图9 跌落冲击实验

取g=10 m/s2;当冲击能量QL=1J,Q2=1.5J,Q3=2J时,分别得到冲击高度H1=200mm,H2=300mm,H3=400mm。

首先用固定装置固定好样品的位置,并通过支架调整钢球的位置,保证钢球跌落时和样品指定部位在同一直线上。然后按照计算,调整钢球和高度,分别设定对应200mm、300mm和400mm高度。最后释放钢球,钢球自由跌落对样品进行冲击。

设备名称:跌落冲击装置组成部分:0.5kg钢球;测量卷尺:不锈钢固定支架;样品固定装置。

冲击高度:H1=200mm;H2=300mm;H3=400mm。

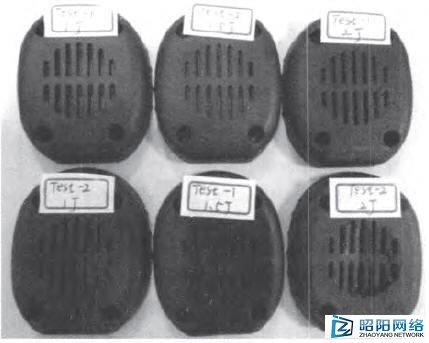

冲击实验后,仔细检查两组样品的受损情况。第一组样品中,经冲击能量为1J和1.5J的弹簧冲击器各3次的冲击后,样品外观没有出现裂纹及破损情况,结构完整性没有破坏,能正常使用。经过冲击能量为2J的弹簧冲击器第二次冲击后,样品外观出现裂纹,结构完整性遭到破坏,不能正常使用;第二组样品中,经过冲击能量为1J和1.5J的钢球冲击各3次的冲击后,样品外观同样没有出现裂纹及破损情况,结构完整性没有破坏,能正常使用。经过冲击能量为2J的钢球第二次冲击后,样品外观出现破损情况,结构完整性遭到破坏,不能正常使用,如图10所示。

图10 耳机上盖物理跌落碰撞

结果对比,通过SolidWorks Simulation软件对样品模型进行冲击仿真有限元分析以及物理冲击实验的验证,可以得到PPA玻璃纤维增强型材料的样品能够承受1.5J能量的冲击作用,这与仿真结果很接近,由此可知有限元分析和实验验证是相一致性的。

3 结论

(1)新产品外壳最薄弱的部位能够承受1.5J能量的冲击作用,材料的选择符合设计要求。

(2)通过有限元仿真与物理实验对比验证的分析方法,仿真结果与物理实验结果非常接近,验证了有限元仿真分析的可靠性。

(3)采用SolidWorks Simulation软件为新产品进行冲击仿真分析,可以帮助研发人员事先预测,可及时修改产品设计,从而缩短开发过程,提高设计效率。

|

基于SolidWorks Simulation冲击仿真产品设计(3)

时间:2014-08-14 10:09来源:SolidWorks 作者: 点击:

次

------分隔线----------------------------