|

1 引言

射流元件是射流式冲击器内高压流体的控制机构,也是射流式冲击器正常工作的核心部件。它不仅影响射流式冲击器的工作能力,而且直接关系到射流式冲击器的使用寿命。

经过数十年的研究,射流元件各结构参数已有了较为优化的组合,射流式冲击器在固体矿产勘察和水文水井钻探中得到广泛的推广应用,在石油钻探领域也取得较好的使用效果。但当前主要依靠经验来估计射流元件内部压力分布及压力降,无法给出准确值,影响泥浆泵及泵压泵量的选用。因而研究射流元件内部流场的压力速度分布情况对射流式冲击器的推广应用具有重要的意义,而利用流体分析软件进行仿真分析是当前主要的手段之一。

2 射流元件工作原理

射流是一束从喷咀中高速喷射出来的流体,具有卷吸效应和附壁效应两大基本特性。射流元件便是基于这两大基本特性设计的,其工作原理是:泥浆泵输出的高压流体通过钻杆内孔道进入射流元件喷咀,形成高速射流,高速射流在射流元件工作腔内产生附壁效应并不断在工作腔两侧壁间进行切换,两侧壁流道分别连通射流式冲击器活塞的上下腔,从而可以驱动活塞上下往复运动。

3 模型建立及参数选择

SolidWorks软件可以高效地创建复杂的三维实体模型,内置的SolidWorks Flow Simulation模块可以仿真真实条件下的液体和气体流动,其瞬态流体分析功能可用于仿真随时间出现的不稳定流动。本文直接运用SolidWorks软件建立射流元件及相关部件建模并进行相关仿真分析。

3.1 实体模型建立

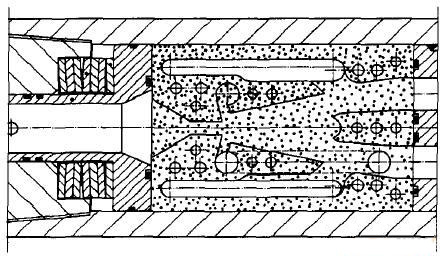

本文不考虑活塞运动,只分析活塞在下死点时流场情况。模型除射流元件外还包括碟簧架、缸体上部分及外管,结构剖面如图1所示。整个流道从碟簧架入口开始,流体经射流元件喷咀进入元件内部,同时也经过排空道进入元件与外管的环状空间。

图1 “碟簧架-射流元件”段结构剖面图

根据“碟簧架-射流元件”段的结构特点用SolidWorks分别建立碟簧架、射流元件、缸体上部分、外管的三维模型,并将其装配,同时封闭入口及出口以确定计算域和流域,如图2所示。

图2 “碟簧架-射流元件”段模型剖面示意图

3.2 网格划分

分析模型建立后进行网格划分,共划分网格47472个,其中:流体网格16800个,实体网格12286个,局部网格18386个,已修整网格90个,无不规则网格。网格划分后流道网格划分情况如图3所示。

图3 流道网格划分情况

3.3 分析参数设定

图2中A处标示位置为碟簧架流体入口条件,给定入口流速为19.89437m/s(假定总流量为1500L/min,流量除以该入口截面面积可得流速);B和C处标示位置为压力出口条件,设定射流元件其中一个出口(图2中矩形面)压力为147723.1665Pa(由活塞及冲锤重力决定,重力除以活塞下端面面积可得。在下死点,这个压力为冲锤的临界启动压力,实际压力会远远大于临界启动压力,这里暂取该值作为边界条件);元件另一个出口设定为理想壁面条件,因为在下死点,缸体上腔已无法再注入流体;元件与外管的环状空间(图2中月牙面)设出口压力为一个大气压(101325Pa),因为当流体介质物理参数、壁面条件等条件不变时,其压力损失将不会改变(由Darcy公式可知),故出口压力大小并不影响压力损失的计算。因此在追求压力损失数据的同时,为了使分析的流场流动趋势更合理,这里给定出口压力为一个大气压,即自由出流。

4 计算及结果分析

给定边界条件后便可对其进行求解,对迭代过程进行全程监视。求解完毕,对结果进行可视化后处理,以获得对解算完成后流场状态的直观认识。

|

基于SolidWorks的射流元件压力仿真分析

时间:2015-07-07 08:54来源:未知 作者: 点击:

次

------分隔线----------------------------