|

拉刀的结构和刀齿形状与拉削方式有关。拉削方式通常分为分层拉削和分块拉削。前者又分成形式和渐成式,后者又分轮切式和综合轮切式。成形式拉刀各刀齿的廓形均与被加工表面的最终形状相似;渐成式拉刀的刀齿形状与工件形状不同,工件的形状是由各刀齿依次切削后逐渐形成。轮切式拉刀由多组刀齿组成,每组有几个直径相同的刀齿分别切去一层金属中的一段,各组刀齿轮换切去各层金属。综合轮切式拉刀的粗切齿采用轮切式,精切齿采用成形式。轮切式拉刀切削厚度较分层拉削的拉刀大得多,具有较高的生产率,但制造较难。

3.2 拉刀结构分析

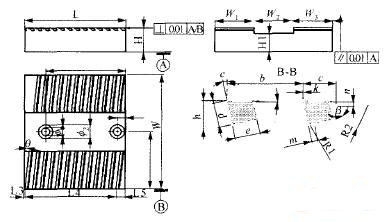

拉刀结构如图1所示,它是多刃切削,通过不同刀刃间的齿升量进行连续切削。目前常用的拉刀容屑槽有三种型式:直线齿背型、曲线齿背型和直线齿背双圆弧型。拉刀刀齿的后面上一般都有一段后角为0°的刃带,其功用是为了保证拉刀重磨后刀齿直径不变,提高拉削平稳性和便于测量各刀齿直径。但根据生产经验,宽的刃带易使金属粘附在齿顶,特别是在加工韧性大的材料时,因此目前刃带宽度都选得较小。一般粗切齿刃带宽度ba=0.1mm,精切齿上ba=0.2mm,校准齿上ba=0.4mm。  图1 平面拉刀结构

3.3 拉刀的实体造型过程

①首先通过拉伸得到待加工材料。

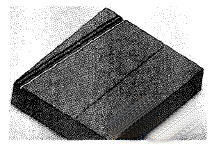

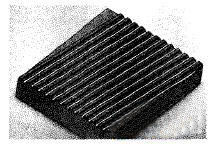

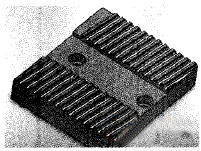

②根据容屑槽的尺寸,利用扫描切除命令创建扫描路径以及扫描轮廓,得到平面拉刀的一个容屑槽(见图2)。  图2 容屑槽 ③阵列得到全部的容屑槽模型(见图3)。  图3 阵列后的容屑槽 ④利用拉伸切除命令形成拉刀的装夹部分(见图4)。  图4 拉刀装夹部位 ⑤采用拉伸切除命令完成拉刀两个装夹螺纹孔造型(见图5)。  图5 螺纹孔 至此,平面拉刀的三维实体造型全部完成。

4 参数变化时平面拉刀模型的建立

SolidWorks具有强大的尺寸驱动功能,利用标注的尺寸来驱动零件的结构,在建模的过程中只要更改标注的尺寸就可以更改零件的外形,建模较为方便。  图6 方程式

对机械零件中标准件的建模实际上有许多重复的工作,而利用SolidWorks中自定义变量,存储标准件的基本参数,用SolidWorks中的方程计算标准件的几何尺寸,再利用这些尺寸进行建模,得到一个三维实体后,只要更改基本参数的变量值,重建模型就可以得到新的三维实体。

按照刀具的结构相似性对以上要求的刀具实例模型进行分类,建立具有一组相似几何特征的实例模型,称为零件簇法。在所建立的实例模型中,各个相关设计参数必须建立起联系,在SolidWorks中就是指要加入各种方程式,以实现尺寸间的驱动。在加入方程式时需要注意,方程式的基本语句是“尺寸名称1”@“尺寸1特征位置”=“尺寸名称2”@“尺寸2特征位置”的三角函数或四则运算,不可建立不等式方程和连续等号方程。且尺寸1为被驱动尺寸,尺寸2为驱动尺寸。

SolidWorks中的方程式实际上只是个自定义函数式,不像程序设计语言中的函数有比较复杂的语法,其语法只是等号左边的变量与等号右边的式子相等。右边的式子可以使用一般的算术运算符、嵌套的括号以及系统规定的函数,运算对象是数值和数值变量。系统规定的函数种类很少,在添加方程式时窗口中会列出可以使用的全部函数。SolidWorks中的函数也像程序设计语言中一样,可以嵌套使用。

|

基于SolidWorks的平面拉刀实体造型(2)

时间:2015-03-03 10:14来源:未知 作者: 点击:

次

------分隔线----------------------------