|

对于象地下卷取机配管等复杂三维空间设计任务来说,设计难度仍然很大,在设计过程中既要考虑各个管路系统的连续性,又要考虑管路走向,即便经过反复审图,在具体施工过程中仍难避免出现管路间相互干涉和管路接口错位等问题,设计的差错率始终居高不下。同时由于管路极其复杂,对于直径较小的管路,设计人员往往只能用实线表示,以基准尺寸标注管路长度,导致在生产环节,配管工人需要反复翻看图纸确定管路走向及计算长度,不仅延长管路的预制周期,降低配管工作效率,而且差错率上升,原材料浪费加大,最终增加生产成本。为此在生产环节引进SolidWorks三维设计软件做为辅助设计及生产手段,以提高配管准确率,减少浪费。 SolidWorks的基本模型由零件、装配体和工程图组成,且三者间相互关联,应用其基本功能可建立草图,生成三维实体,并对实体进行加工,模拟现实的机械加工方法,使用户在设计制作产品时更加直观。而且SolidWorks可直接绘制三维草图,直接在空间中绘制线架图,完成布线、管道等系统设计。 1.管路建模 在轧机及卷取机等产品中有大量的管路,其管路繁多、管型复杂、管径不一,难免在设计过程中出现干涉现象,同时管路预制及装配工作量大且容易出错,因此在从设计到生产环节之间应用SolidWorks三维建模手段将设备立体化,将二维图纸转化成三维实体,这一增加的中间环节不但可以帮助检查设计过程中出现的漏洞及失误,使工人提前了解设备构造,帮助解决生产过程中的困难,而且最重要的是可以将复杂的空间管路的走向具体化,指导管路预制和装配,减少干涉错误。

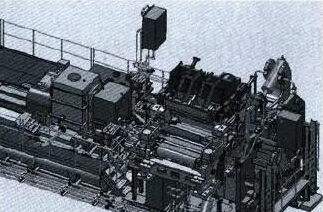

以卷取机为例,根据二维图纸,挑选出主体设备,与管路相连接的零件,以及可能与管路发生干涉的的零部件创建三维模型,然后建立基准平面及各部分的配合关系,将各零部件按图纸进行装配,组成简单的卷取机模型(见图1)。创建管路三维模型,并按原设计图纸的装配关系及基准平面依次将各部位的管路及管路装配集成装入,连成完整的闭合回路。装配完成后检查管路与零部件间及管路与管路间的配合关系,调整管路长短和走向,检察管路间的干涉及错位现象,同时保证不影响使用及产品美观。尤其对于设备中的液压阀组,最初是由设计人员提出液压阀组的技术协议,由采购人员按设计要求进行购买。而阀组的采购周期比较长,往往与设计过程同步进行,为不影响产品进度,实际生产中不可能等到液压阀组设计完成后再将图纸投入生产,所以最终进行装配时,待装配的液压阀组与设计示意图的结构往往不能完全相符,经常出现管路接口错位现象,导致相应的管路走向也不得不发生变化。如果总是按照原设计图纸直接进行管路预制,不仅增加了液压管路的错误几率,也会影响到其它管路的走向问题,造成极大的浪费。而在配管预制前液压阀组供货厂家的阀组设计往往已基本完成,此时如果能由我们将最终的阀组建模确定管路接口,配合其它零部件及管路进行调整,就会极大的减少错误率,也可提高设计的工作效率。在完成以上所有工作后,还需要将每条管路转化成工程图,明确管路走向,标注管径及长度,指出焊接法兰、接头或弯头的位置、规格等。因为SolidWorks的工程图与三维模型本身存在关联,故在对三维管路模型进行各种修改时,工程图也会随之进行同步改动,这样就避免了以往因改图不彻底造成的错误。这种管路工程图上同时配有管路的立体模型,使管路预制直观可视,经过三维建模后所配制的管路发生错误的几率已经很低,甚至可以在预制后直接包装发往用户现场进行安装,缩短了交货周期。 2.三维钣金展开放样 钣金件在化工、冶金、船舶、包装、机械等行业中被广泛应用,它是按照成品需求将不同形状、材质和厚度的材料裁剪下来,再进行卷曲、折弯或焊接制造加工成形。钣金件在加工制作时,需要根据零件图纸要求,应用多面正投影原理,将零件的实际轮廓尺寸按照1:1的比例预先画在金属或非金属板材上,该过程又被称作展开放样。展开放样是钣金件下料与生产必不可缺的过程,正确的展开放样可以保证钣金件制作的准确性,节省工料的使用,降低生产成本,提高生产效率。 |

三维设计在产品制造上的应用

时间:2014-07-02 15:48来源:万方数据 作者: 点击:

次

------分隔线----------------------------