|

以微型耕作机械为例,由于微型机旋耕作业时拆去行走轮,旋耕刀既负责旋耕作业又负责微耕机前进行走,所以可认为旋耕刀片承受发动机的全部动力。考虑到旋耕机刀轴沿机身中线左右对称,同时有两把旋耕刀受载,因此旋耕刀受力与发动机功率的关系为:

P——发动机功率,kW;

F——作用在旋耕刀刀尖的载荷;

v——旋耕刀刀尖回转速度;

ω——旋耕刀回转角速度ω=2πn/60;

n——旋耕刀转速,r/min;

R——旋耕刀回转半径;

按常见的微耕机功率P=5kw,旋耕作业时刀轴转速n=300r/min,R=245mm,可得旋耕刀刀尖载荷F=325N。考虑刀尖入土时的冲击影响,取计算载荷

F=1.5×325=487.5N

由于刀具所受实际载荷为作用在侧切刃和正切刃上的分布力,因此为了仿真模型能够更加准确模拟真实的工作状况,在正切刃和侧切刃处施加法向均布载荷,载荷的合力大小为487.5N。

2.3 旋耕刀的静态分析

利用SolidWorks的插件COSMOS进行旋耕刀的有限元分析,目的是分析旋耕刀在工作时的变形和应力大小,校核旋耕刀的强度,进一步优化旋耕刀的结构。

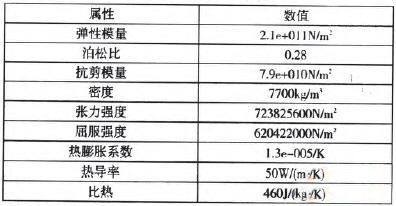

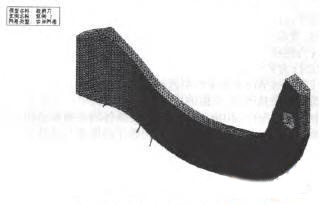

定义旋耕刀的材料为合金钢,其基本参数如表1所示,在正切刃和侧切刃处施加法向均布载荷,同时在刀柄的通孔处施加固定约束,载荷、约束的基本情况如图4所示。

表1 旋耕刀的基本材料特征

图4 旋耕刀有限元网格及载荷

对旋耕刀进行网格划分(图4),单元数53494个,节点数82803个。利用COSMOS软件对旋耕刀进行静态分析,结果如图5-7所示。

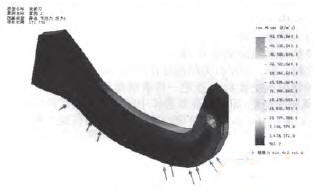

图5 旋耕刀的应力分析(Vonmises图)

应力分析结果(图5)表明:旋耕刀受力最大值发生在刀柄与刀背曲线过渡的部位,最大载荷为43.8MPa,远低于材料的许用应力值,说明旋耕刀结构有较大的优化空间。应力较大值发生在刀柄连接孔附近,表明旋耕刀的断裂首先发生在刀柄处,在设计时应当注意。

变形分析结果(图6)表明:该载荷最大位移为0.125mm,发生在旋耕刀的刀尖处,表明刀尖处刚度最差,在设计时应当注意提高刀尖的刚度;最小位移为1.000×10-10mm变形比例为171.753。

图6 旋耕刀的位移分布  图7 旋耕刀的应变分布

应变分析结果表明:旋耕刀最大应变为1.535×10-4,发生在刀柄通孔处和刀柄与刀背过渡处,说明此处所受载荷比较大。

3 结论

本文阐述了旋耕刀的基本结构和运动方程,利用SolidWorks软件构建了旋耕刀的三维模型,利用COSMOS有限元分析对旋耕刀进行了应力、变形、应变分析,确定了旋耕刀在作业时的应力和应变分布图,以及变形位移情况。该研究结果为旋耕刀的进一步优化设计提供了理论依据。

|

基于SolidWorks的旋耕刀设计与有限元分析(2)

时间:2015-07-06 10:06来源:未知 作者: 点击:

次

------分隔线----------------------------